Мебель и изделия из цельного массива ценятся более высоко, однако в отдельных случаях использовать его невозможно или нецелесообразно. Тогда вместо массивной доски в качестве заготовки используют мебельный щит, склеенный из реек (делянок). Из него можно изготовить детали практически неограниченных размеров с достаточно ощутимой экономией. Кроме того, щит показывает себя более стабильно при перепадах температуры и влажности – сказывается разнонаправленность волокон в деталях и их небольшая ширина. Но при этом склейка мебельного щита – процедура достаточно ответственная, поскольку от соблюдения технологии напрямую зависит геометрия и качество получаемых клееных заготовок. В связи с этим я решил подробнее рассказать о склейке и особенностях технологии.

Содержание статьи:

- Краткое предисловие: склеить мебельный щит самому или купить?

- Требования к материалу

- Какое дерево взять?

- Виды мебельного щита

- Классический способ (на гладкую фугу)

- С проставками

- Склейка мебельного щита своими руками без струбцин

Краткое предисловие: склеить мебельный щит самому или купить?

Есть два способа получить мебельный щит:

- Купить готовый.

- Склеить самостоятельно.

Большинство крупных производств предпочитает последний вариант, поскольку при больших объемах работы он оказывается более экономически выгодным и позволяет изготавливать заготовки под свои задачи и размеры, вплоть до огромных и нестандартных. Они, например, могут потребоваться при производстве больших столов для офисных переговорных, заготовок под корпуса и фасады мебели и прочие крупные детали, которые невозможно или очень сложно произвести из массива без склейки.

Однако важно понимать, что, чтобы склеить любой щит, даже небольшой, нужен:

- Парк оборудования, в том числе, пильный станок, строгальный станок, рейсмус и торцовочная пила, а также внушительный набор струбцин или вайм, которые и обеспечивают необходимое качество склейки.

- Опыт. С первого раза даже по самой подробной инструкции по-настоящему качественный, ровный щит может не получиться.

Соответственно, даже с учетом наличия необходимого оборудования, на то, чтобы научиться правильной и качественной склейке с минимальным количеством отходов придется потратить определенное количество времени и средств.

Что касается частных мастеров и небольших мастерских, (пока) не владеющих необходимым парком станков, то лучше сразу купить готовый щит и просто заложить его стоимость в цену готового изделия. Так будет быстрее, а результат – качественнее. Но если этот вариант не для вас, далее я расскажу о нескольких типовых технологиях и приведу предельно простой способ склейки мебельного щита своими руками. Но сначала – еще немного теории.

Требования к материалу

Здесь все достаточно просто:

- Клеить столярный щит лучше из доски камерной сушки с влажностью не более 8-10%. Это позволит избежать дальнейшей деформации заготовки при перепадах влажности.

- Оптимальная ширина делянок – не более 8 см, иначе в них будет слишком много внутренних напряжений, что, опять же, приведет либо к деформации, либо к расклейке и растрескиванию.

- Если внешний вид готового изделия важен, стоит выбирать пиломатериалы сортов «0», «1», «Экстра» или «А», где количество дефектов минимально. Если нет – можно сэкономить и взять более дешевые сорта с сучками и другими дефектами. Это, например, актуально для различных «деревенских» стилей интерьера, где подчеркивается нарочитая «неидеальность» и грубость материала.

Какое дерево взять?

С выбором породы все сильно сложнее. В основном, конечно, многие руководствуются доступностью (в смысле возможностью купить материал в нужном объеме) и внешним видом. Но куда более правильно будет руководствоваться физико-механическими свойствами. Достаточно подробно о них в контексте выбора материала для производства мебели я рассказывал в отдельной статье. Если же сосредоточиться именно на подборе материала для склейки, то лучше всего подходят породы с высокой гигроскопичностью и с малым содержанием смолы. Впрочем, некоторые хвойные породы тоже можно использовать, поэтому для склейки можно посоветовать:

Виды мебельного щита

Еще одно важное примечание. Существует два основных вида мебельного щита с небольшой разницей в процессе производства:

- Цельноламельный – все ламели в нем одинаковой длины, которая соответствует общей длине заготовки.

- Сращенный – ламели склеиваются не только «в рядок», но и предварительно сращиваются по длине. Например, когда нужно получить из коротких делянок длинную клееную столешницу.

Классический способ (на гладкую фугу)

Типовой техпроцесс выглядит примерно следующим образом:

- Доски распускаются вдоль на делянки одинаковой ширины. При подборе ширины руководствуются правилом: ширина рейки должна быть меньше или равна двум ее толщинам. Предельно допустимая ширина рейки – 8 см, но обычно используют детали шириной 5-6 см.

- Толщину, ширину и угол 90° между ребрами выравнивают на рейсмусе. Это важно сразу по двум причинам. Во-первых, чем лучше выровнены плоскости боковых ребер, тем качественнее будет склейка. Во-вторых, углы под 90° минимизируют вероятность выгибания щита дугой при стяжке.

- Если изготавливают сращенный щит, делянки также сращивают по длине, предварительно фрезеруя шиповое соединение на торцах.

- Полученные рейки раскладывают на столе таким образом, чтобы направление годичных колец в них чередовалось в шахматном порядке. Это поможет избежать выгибания готового щита в одну сторону «лодочкой», компенсировав внутренние напряжения соседних деталей.

- Чтобы сохранить положение и порядок на верхней плоскости рисуют две расходящиеся прямые или треугольник.

- Ровные, идеально прилегающие детали снова раскладывают в том же порядке на столе.

- Делянки ставят на торцы и промазывают боковины клеем ПВА, распределяя его по всей плоскости кистью или валиком.

- Заготовки укладывают в ряд и сжимают струбцинами, располагая их снизу и сверху будущего щита. Чтобы основания струбцин не приклеились к поверхности, их можно предварительно защитить малярной лентой. Чтобы не повредить делянки, между губками струбцин и боковинами можно проложить ненужные бруски. Струбцины затягивают равномерно, чтобы сохранить плоскостность заготовки.

- Определенную важность при склейке играет сила сжатия. Если она будет недостаточна, швы будут «слабыми», если чересчур большой – щит выгнет. Обычно в этом случае ориентируются на выдавливание клея при затяжке – он должен выступать равномерно по всей длине шва.

- Для того чтобы избежать смещения делянок в точках склейки на концах их дополнительно прижимают маленькими струбцинами через рейки, покрывающие шит по ширине.

- Время склейки зависит от рекомендаций на упаковке используемого клея. Для обычного столярного ПВА – это примерно 24 часа. После его высыхания струбцины снимают и удаляют остатки выступившего из швов клея острым канцелярским ножом или стамеской.

- Проверить плоскости можно с помощью линейки. Если есть нарушение геометрии, или отдельные рейки сместились, плоскость выравнивают в рейсмусе или шлифмашинкой.

- Торчащие концы реек удаляют торцовкой дисковой пилой.

- На последнем этапе поверхность шлифуют наждачной бумагой зернистостью до 180 грит, после чего щит можно использовать по назначению.

Описанная мной технология – это так называемая склейка «на гладкую фугу». То есть, с предварительным получением гладко отфугованных краев у делянок. Но на практике список используемого оборудования и дополнительных операций зависит от оснащения мастерской и от масштабности производства.

Профессиональные столяры, изготавливающие относительно небольшое количество щитов, но делающие это с определенной периодичностью, обычно вместо струбцин используют в работе ваймы. Столярные ваймы бывают двух видов. Первый похож на обычную F-образную струбцину, но увеличенного размера и с хорошим запасом жесткости у направляющей. Склеивать ей можно не только щиты, но и различные рамные и другие конструкции. Второй – вайма с двумя направляющими, которые удерживают щит по плоскостям, не давая ему выгнуться. Они бывают разной конструкции, но тут вместо детального описания я просто покажу иллюстрацию одной из разновидностей, и все сразу станет понятно.

Собственно, подобная конструкция позволяет избавиться от большого количества дополнительных маленьких струбцин и поперечных брусков, но при этом обеспечить хорошую стяжку щита и предотвратить его выгибание.

На промышленных производствах, которые специализируются на массовом выпуске столярного щита на продажу, для упрощения процесса и увеличения объемов устанавливают специальные прессы. Это сложные автоматизированные гидравлические или пневматические машины, которые не просто обеспечивают равномерно высокое усилие прессования (в несколько тонн), но и могут частично автоматизировать производство. Например, некоторые модели оснащены автоматическими системами подачи ламелей, нанесения клея и дополнительной сушки для ускорения процесса. Все это обеспечивает:

- более высокую скорость производства (большие объемы),

- более качественную склейку и геометрию (меньше потери времени и материала на финишное выравнивание),

- хорошую повторяемость, что также важно при промышленном изготовлении.

С проставками

Основная проблема в классическом способе в том, что делянки во время стяжки стремятся разъехаться, особенно, если переборщить с клеем. Это очень сильно усложняет аккуратную склейку с сохранением геометрии. Избежать этого можно с помощью проставок, которые ограничат движение соседних реек относительно друг друга или вовсе зафиксируют их.

Этот метод в промышленном производстве применяется существенно реже, поэтому столь же подробно останавливаться на нем я не буду, обозначу лишь основные отличия. Тем более, что способов с проставками существует целых три:

- На шкант – боковинах реек предварительно размечаются и засверливаются отверстия под стандартные шканты.

- На вставную рейку – на обеих боковинах на всю длину фрезеруется паз, в который при склейке закладывается прямоугольная рейка.

- На ламель – вместо шкантов используются закладные ламельки в виде «чечевицы», под которые предварительно формируется паз ламельным фрезером.

В целом, независимо от конкретного выбранного метода, смысл здесь один: последующая склейка производится по классической технологии, но за счет проставок сохранить правильную геометрию становится в разы проще, и в итоге плоскость потребует минимальной дополнительной обработки. Наиболее важно это при изготовлении столярного щита в домашних условиях с минимальным количеством специального инструмента. При промышленном или профессиональном же производстве установка проставок существенно замедляет процесс, поэтому подобного подхода обычно отказываются.

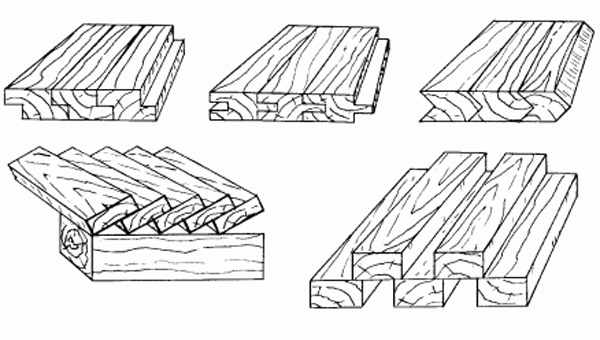

Справедливости ради стоит отметить, что есть и другие технологии, например, склейка в четверть, в паз и гребень, внахлестку и с перекрытием. Но прибегают к ним еще реже, поэтому останавливаться на них я не буду, а просто прикреплю иллюстрации, чтобы была понятна разница.

Склейка мебельного щита своими руками без струбцин

Наличие большого количества длинных и жестких струбцин – основной камень преткновения мастера, впервые решившего склеить щит в домашней мастерской. Стоят они недешево, и покупать их ради одного единственного щита, смысла нет. Однако при большом желании можно обойтись без них. В этом случае можно использовать клинья (на иллюстрации ниже, например, они изготовлены из фанеры), а сохранить плоскость соединением на шканты. Стоит понимать, что этот метод хоть и позволяет обойтись без струбцин, оказывается гораздо более трудозатратным. Кроме того, для него придется докупить кондуктор для точного засверливания.

Технология склейки следующая:

- Любым доступным способом готовят делянки, раскладывают их по порядку и отмечают очередность, отчеркнув расходящиеся прямые.

- На фронтальной плоскости размещают места расположения шкантов. Шканты по бокам одной рейки должны располагаться на разных уровнях. Это позволит добиться большей жесткости.

- С помощью угольника переносят расположение шкантов с фронтальной плоскости на торцы реек.

- С помощью кондуктора сверлом 8мм засверливают посадочные отверстия.

- Прежде чем перейти к сборке, готовят две дополнительные подкладки, которые будут играть роль струбцин. В качестве них можно использовать широкий брус с прикрепленными к нему короткими брусками. Готовая подкладка имеет F-образную форму. Расстояние между брусками должно быть несколько больше изготавливаемого щита – между ним и статично закрепленным брусочком нужно будет забивать клинья.

- Делянки собираются в щит так же, как и в классическом способе, на клей, но с дополнительной установкой шкантов. Шканты в отверстия можно забивать обычным молотком, а сборку соседних делянок производить киянкой. Чтобы не повредить ребро делянке, простукивать их киянкой лучше через мягкий деревянный брусок.

- Для финальной стяжки заготовка щита укладывается на подкладки. Чтобы он не приклеился к ним, можно проложить место контакта обычной газетой – она потом легко сошлифуется.

- Чтобы заготовку не покоробило, ее придавливают любым грузом. Чем больше площадь контакта, тем лучше.

- Для стяжки потребуется 4 деревянных клина. Их забивают попарно между бруском на подкладке и торцом щита до того момента, пока на поверхности не проступит клей.

- После высыхания клея, клинья выбивают, с поверхности убирают выступивший клей, а также при необходимости производят дополнительную обработку любым доступным инструментом – на станке, электрическим или ручным рубанком и шлифмашинкой.

Стоит понимать, что таким способом сложно добиться столь же высокого качества склейки, как с классической технологией. Кроме того, ручная подготовка делянок без необходимого парка станков (как минимум, распиловочного и рейсмусового) займет гораздо больше времени и сил. Поэтому в тех случаях, когда техническое оснащение мастерской не позволяет производить склейку мебельного щита по классической технологии, есть логика закупить готовый щит, произведенный промышленным способом.

Связанные товары: Мебельный щит Ясень, Мебельный щит Дуб