При выборе материала под проект опытный столяр обычно оценивает всего пару базовых моментов: внешний вид породы и прочностные свойства древесины. С первым все просто – от него зависит внешний вид изделия. Второе свойство – это целая группа параметров. И на ней я и предлагаю остановиться подробнее в этом материале. А именно, поговорить о прочности в целом, о ее видах, а также о характеристиках, которые на нее влияют.

Содержание статьи:

- Определение и важность оценки

- Как влажность влияет на прочностные свойства

- Ключевые прочностные свойства древесины

- Другие механические свойства древесины

- Выводы

Определение и важность оценки

Прочностные свойства древесины – это набор физических и механических параметров, которые определяют стойкость массива дерева к различным внешним воздействиям. Проще говоря, это способность древесины сохранять исходный внешний вид при дальнейшей эксплуатации. В большей степени она зависит от самой породы, а также частично на нее можно повлиять дополнительной обработкой. Например, сушкой или покрытием защитно-декоративным составом.

Учитывать их при выборе материала нужно сразу по двум причинам:

- Чтобы понимать, подходит ли конкретная порода для конкретных условий эксплуатации. Самый простой пример – производство напольных покрытий. Мягкие породы плохо переносят ударные нагрузки, поэтому быстро покрываются выбоинами и царапинами, теряя исходную красоту.

- Чтобы учитывать поведение и возможности материала при обработке. Например, некоторые твердые породы, несмотря на высокую прочность и стойкость к истиранию, склонны к скалыванию вдоль волокон. То есть, мелкие и тонкие детали могут просто сколоться при производстве или эксплуатации.

Помимо этого, на физико-механические свойства древесины, а точнее, на характеристики конкретной заготовки, влияет влажность. Ее также нужно учитывать, выбирая сырье для столярных работ.

Как влажность влияет на прочностные свойства

Самое интересное, что зависимость между влажностью и физико-механическими параметрами массива не линейная, а влияние оказывает только гигроскопическая (связанная) влага. То есть, вода, хранящаяся внутри клеток. В дереве также есть и свободная влага – древесный сок, который течет между волокон. Свободная влага удаляется легче всего – она постепенно испаряется при атмосферной сушке. Удалить связанную можно только в сушильной камере.

Чем выше влажность, тем меньше прочность. Максимальное падение прочности наблюдается при влажности древесины примерно 15-18%, а дальнейшее ее повышение на прочностные характеристики не влияет. Эту точку называют пределом гигроскопичности. При сушке прочность, в частности, прочность при сжатии, возрастает практически в 4 раза. Происходит это за счет того, что при удалении влаги из структуры дерева происходит сближение и склеивание оболочек вкруг кристалликов целлюлозы.

И поскольку при разной влажности прочностные свойства древесины меняются, при их оценке у различных пород влажность приводится к единым стандартным показателям с помощью сушки. На данный момент официально принятая стандартная влажность составляет 12%.

Более подробно о влажности и методах сушки пиломатериалов я рассказывал в отдельном материале.

Ключевые прочностные свойства древесины

Разобравшись с дополнительной теорией, можно переходить к основным характеристикам, которые можно отнести к категории прочностных свойств древесины.

Плотность и твердость древесины

Плотность и твердость – одни из основополагающих свойств дерева. От них в большой степени зависят все остальные характеристики, и при этом их часто путают.

Плотность древесины – это соотношение массы сырья к ее объему. Измеряется она в кг/м3. Она зависит от влажности: логично, что заготовка, насыщенная влагой, будет весить больше, чем сухая тех же размеров. Собственно, поэтому плотность для сравнения у всех пород измеряют при одинаковой влажности – 12%. Также на плотность влияют внешние условия, при которых росло конкретное дерево. Чем они благоприятнее, тем активнее оно растет (то есть, больше прибавляет в диаметре за год) и тем «рыхлее» получается массив. В целом же, чем больше плотность, то есть, чем плотнее волокна друг к другу в массиве, тем выше общая прочность. Для сравнения можно взять дуб, средняя плотность которого составляет 690-750 кг/м3, и сосну с плотностью всего 500-520 кг/м3. Любой, кто работал с деревом, по собственному опыту знает, что дуб гораздо прочнее сосны.

Твердость – это сопротивление поверхности заготовки механическим повреждениям. Например, вмятину на поверхности сосновой заготовки можно оставить ногтем, а на сухом ясене или дубе этого сделать не получится. Логично, что твердые породы, в целом, более прочные. Однако из-за твердости массив становится менее вязким и легче скалывается. Особенно хорошо это заметно на мелких деталях отделки. Например, мягкая, но вязкая липа отлично «держит» тонкую ручную художественную резьбу, тогда как на твердых породах мелкие детали легко сколются еще на этапе резьбы или фрезерования.

Существует несколько методов испытаний твердости пород, но наиболее ходовой – испытание по методу Бринелля, когда в поверхность деревянной заготовки вдавливают металлический шарик. Итоговые измерения могут указывать в разных величинах, поэтому я приведу их все:

1 HB (Hardness Brinell) = 10 МПа = 10 Н/мм2.

Объемную таблицу прочности, а также подробный рассказ об этой характеристике можно найти в соответствующем материале. Здесь же приведу значения лишь для наиболее ходовых пород:

| Порода | Плотность, кг/м3 | Твердость по Бринеллю, HB |

| Ольха | 420 | 2,7 |

| Сосна | 520 | 2,5 |

| Вишня | 580 | 3,2 |

| Клен | 600 | 3,5 |

| Бук | 650 | 3,8 |

| Ясень | 700 | 4,1 |

| Лиственница | 700 | 2,6 |

| Клен Канадский | 720 | 4,8 |

| Дуб | 750 | 3,7 |

Уже по таблице видно, что плотность и твердость не всегда коррелируют.

Предел прочности при сжатии

Дерево – волокнистый, пористый материал, поэтому если сжимать деревянную заготовку в продольном или поперечном направлении, показатели прочности будут разными. В частности, при сжатии в продольном направлении (по волокнам) они всегда выше. Для определения прочности используется испытание заготовки размером 20*20*30 мм в прессе под действием непрерывной, равномерно возрастающей нагрузки.

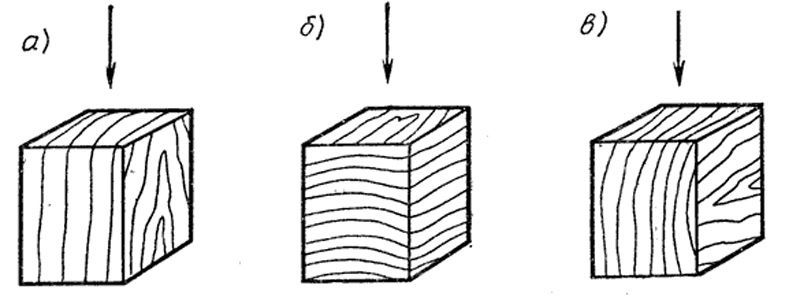

Стойкость к сжатию вдоль волокон (рис. «а») зависит от влажности и средней плотности древесины конкретной породы. Чем выше плотность, тем выше показатели стойкости, поскольку плотно прилегающие друг к другу волокна сложнее разрушить. От влажности же зависит деформация заготовки: на опытном образце с высокой влажностью начинают сминаться торцы и вспучиваться боковины; с низкой – смещаться части заготовки по волокнам.

Условно средний предел прочности для всех видов дерева – около 500 кгс/см2.

Стойкость к сжатию поперек волокон гораздо меньше – она составляет всего 10-30% от показателя сжатия в продольном направлении. При этом испытания разделяют на два отдельных, в зависимости от того, как расположен тестовый образец.

- Радиальное (рис. «б»),

- Тангенциальное (рис. «в»).

У твердолиственных пород таких как граб, бук или дуб, прочность при радиальном сжатии выше; у мягких хвойных – при тангенциальном.

Прочность на растяжение

Ситуация с прочностью при растяжении примерно та же: по волокнам она в 2-3 раза выше, чем при сжатии, а поперек она ниже – не более 5% от показателей прочности растяжения вдоль. Ниже всего она у хвойных пород, имеющих пористую древесину.

От влажности прочность при растяжении практически не зависит, но изменяется при наличии пороков – косослоя, свилеватости или обычных сучков. И если свилеватость за счет «перекрученности» волокон повышает показатели прочности, косослой и сучки существенно снижают ее.

Средний показатель предела прочности на растяжение вдоль волокон для всех видов древесины – порядка 1300 кгс/см2. Значения испытаний поперек волокон примерно в 20 раз меньше, то есть, около 65 кгс/см2. С учетом этого, древесина практически не используется для изготовления изделий и деталей, на которые будут действовать растягивающие нагрузки, либо заготовки располагаются так, чтобы они направлялись по волокнам.

Прочность при статическом изгибе

Фактически, тест на сопротивление изгибу сочетает в себе уже известные вам нагрузки: при точечных нагрузках верхние волокна заготовки испытывают силы сжатия, нижние – растяжения. При этом в центре находится так называемая нейтральная плоскость. Поскольку прочность на растяжение обычно меньше, разрушение заготовки начинается именно в нижней части.

Тесты стойкости конкретной породы на изгиб проводятся с помощью реек 20*20*300 мм. Рейка устанавливается на две опоры, расположенные близко к концам, а сила прилагается в центральной части пролета. Показатели прочности при этом определяются теми же факторами, что и при сжатии и растяжении, и при этом они примерно в 1,5-2 раза выше, чем при сжатии вдоль волокон.

Средняя прочность при статическом изгибе для всех пород – порядка 1000 кгс/см2.

Ударная вязкость

Показывает, насколько плохо массив разрушается под действием точечных ударов. Для этого на заготовку с высоты 50 см падает металлический шарик диаметром 25 мм. Ударная вязкость обратна твердости и, в среднем, вдвое больше у массива лиственничных пород, чем у хвойных.

Износ под действием трения

Характеризует истираемость заготовки. Эта характеристика, например, актуальна при выборе материала для изготовления напольных покрытий. Для всех пород справедливо, что торцевая стойкость к истиранию в разы выше, чем у боковых плоскостей. Также сухие заготовки более прочные, чем сырые.

Сопротивление скалыванию и резанию

В зависимости от того, в каком направлении прилагается усилие при воздействии режущего инструмента, выделяют 3 вида сопротивления:

- скалывание вдоль волокон,

- скалывание поперек,

- перерезание волокон.

Скалывание – следствие разрушения, связей между волокнами, аналогичного расслоению массива при растяжении поперек волокон. Прочность при скалывании по волокнам – около 15% от прочности сжатия вдоль волокон.

Под перерезанием понимается воздействие режущего инструмента перпендикулярно направлению волокон. В этом случае сопротивление разрушению примерно в 3-4 раза выше, чем при скалывании, из-за чего получить чистый рез без заминов торцов очень сложно.

Коррозийная стойкость

Коррозийная стойкость – это не устойчивость дерева к поражению грибками, плесенью или гнилью, как может показаться на первый взгляд. Этот параметр называется биостойкостью древесины, и о нем я подробно рассказывал в соответствующей статье.

Коррозионная же стойкость – это устойчивость к воздействию слабых растворов минеральных кислот, солей и щелочей. В целом, независимо от породы, устойчивость к этим соединениям у дерева высокая и повышается вместе с повышением плотности. У хвойных пород, благодаря содержанию смол, она выше, чем у лиственных.

Стойкость к концентрированным растворам минеральных кислот, а также к азотной кислоте любой концентрации у древесины низкая, независимо от породы и физических свойств.

Другие механические свойства древесины

Помимо перечисленных свойств, у древесины есть еще и другие качества. Они напрямую не влияют на прочностные свойства, поэтому я предлагаю рассмотреть их вскользь.

- Способность удерживать металлический крепеж. Повышается вместе с плотностью, так как чем плотнее волокна друг к другу, тем выше сила трения, удерживающая гвозди или саморезы.

- Гибкость. В отличие от сопротивления на изгиб, показывает, как сильно можно изогнуть заготовку, не повредив ее. Гнутье древесины – это одна из технологий производства деталей. Например, таким методом изготавливают лыжи и рекурсивные луки. Подробнее эта тема раскрыта здесь.

Выводы

В целом, у древесины есть достаточно большое количество механических характеристик, которые показывают ее устойчивость к различным нагрузкам. Однако на практике, при выборе материала, опытному столяру практически не приходится их учитывать, поскольку все они зависят от породы и, отчасти, от влажности. То есть, достаточно знать, насколько конкретная порода соответствует сценарию использования изделия. А также использовать пиломатериалы столярной влажности, чтобы избежать деформации и растрескивания готовых деталей.