Дерево, даже в случае с твердыми породами, достаточно хорошо поддается обработке. Причем помимо привычного пиления, строгания и резания, некоторые породы позволяют использовать еще одну технику – гнутье древесины. То есть, создание цельных деталей сложной формы без нарушения естественной структуры. Технология эта весьма интересная, поэтому мы расскажем о ней поподробнее.

В чем суть?

Гнутье древесины – технология изгибания деревянных заготовок для придания им сложной формы с последующим ее сохранением. В ее основе – природная пластичность массива.

Лучше всего изгибу поддаются твердые лиственные породы: дуб, ясень и, в особенности, бук. Мягкие, такие как липа, ольха, осина или хвойные даже при небольшом изгибе ломаются и расщепляются, но сейчас известны методы, которые позволяют изгибать и их. Все дело в том, что во внутренней части изгиба волокна древесины поддаются сжатию, а во внешней – растяжению. Соответственно, чем выше показатели усадки и растяжения для конкретной породы, тем лучше она поддается гибке. Средние показатели растяжения у лиственных пород – 2-3% (у бука до 6%); у хвойных – всего 1-1,5%. Растяжения у твердой древесины – до 30%, у мягкой и хвойной – около 6%.

Гнутые детали используют при изготовлении:

- Деталей мебели – самый яркий пример – знаменитые венские гнутые стулья.

- Бочек.

- Спортивного инвентаря – луков, лыж.

- Столовой утвари – кухонных лопаток и прочего.

Также гибка древесины используется в строительстве и отделке. Например, с ее помощью изготавливают рамы, арки, своды и профили сложной формы или отдельные детали для них. А еще ее применяют в судо- и вагоностроении.

Придать деревянной детали необходимую форму можно одним из двух способов: холодным или горячим. В обоих случаях используют общий показатель – отношению толщины заготовки (h) к радиусу изгиба (r). Величина r фактически характеризует радиус огибаемой детали или внутренней части пресс-формы. На полученном значении показателя основывается выбор методики и предельно допустимой толщины заготовок.

Холодная гибка древесины

Холодный метод лучше всего подходит для изготовления клееных деталей. При этом технология относительно проста: тонкие заготовки промазываются клеем, укладываются в пресс-форму и зажимаются до полного высыхания. Искусственно ускорить высыхание можно прогревом. В качестве заготовок используют тонкие ламели, планки или шпон камерной сушки (влажности 7-12%) без дополнительной обработки.

Произведенные таким способом элементы лучше сохраняют полученную форму – чем тоньше детали и чем больше их в пакете, тем выше устойчивость. Также во многом подобная стабильность основана на малом содержании влаги в волокнах.

Допустимое соотношение h/r при холодной гибке для полной толщины детали может достигать 0,05-0,2. При большем показателе есть риск перелома реек и отщепления волокон.

Горячее гнутье древесины

Если холодная деформация основана на естественной гибкости породы, то технология гнутья древесины горячим способом позволяет искусственно повысить гибкость заготовок за счет повышения их влажности до предела гигроскопичности, то есть, до 25-35% влажности и нагрева до +80-120°С. Обычно заготовки для этого варят или обрабатывают горячим паром, после чего изгибают и закрепляют с помощью струбцин или пресс-формы. Допустимая толщина заготовки – до 30 мм при ручном гнутье и более – при станочном.

В данном случае показатель h/r позволяет выявить необходимость использования дополнительных приспособлений. При значении соотношения менее 0,05 они не требуются, при h/r превышающем 0,05 для предотвращения расщепления с внешней стороны изгиба между заготовкой и шаблоном прокладывается металлическая лента. Она прижимает волокна к поверхности древесины и гасит часть напряжений при изгибе. При ее использовании можно беспрепятственно обрабатывать заготовки из твердых лиственных пород при показателе h/r вплоть до 0,3.

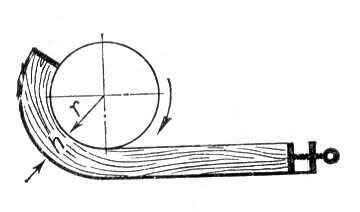

При гнутье заготовок из мягких лиственных или хвойных пород используется дополнительное прессование на внешней стороне с помощью прессующего ролика. Он предотвращает расслоение по волокнам и одновременно уплотняет часть слоев, из-за чего общая толщина детали уменьшается на 10-30%, а также повышается общая прочность готового изделия.

Таким образом, горячий метод, несмотря на более высокую сложность из-за необходимости варки или пропаривания дерева, оказывается гораздо более эффективным и, фактически, единственно возможным при работе с натуральным массивом без склейки.