Паркет, несмотря на внешнюю простоту и лаконичность, в производстве достаточно сложен. Но, чем сложнее, тем интереснее. Кроме того, углубившись в этот процесс, можно лучше понять ценообразование, что тоже весьма полезно. Поэтому обойдемся без долгих предисловий и поэтапно посмотрим, как устроено современное производство паркета.

Но для начала пара примечаний:

- Мы будем рассматривать технологию, реализованную на крупных предприятиях полного цикла. Это «идеальный вариант», к которому стремится большинство небольших производств, стремящихся отказаться от посредников.

- Технология стандартна, однако в каждой компании есть свои тонкости и даже секреты. По понятным причинам о них мы рассказать не можем.

- По умолчанию каждый этап обязательно состоит из двух подэтапов: непосредственно производства и контроля качества. О последнем мы постоянно упоминать не будем, просто условимся, что он есть.

Оценка сырья

Любое производство начинается с контроля поступившего на завод сырья. Это могут быть бревна или уже напиленные деревянные заготовки в паллетах. В любом случае качество сырья оценивается на соответствие используемому стандарту. В основном, выявляются крупные дефекты.

Сушка и термообработка

Далее заготовки отправляются на сушку или термообработку. С одной стороны, эти процессы похожи и призваны удалить из дерева лишнюю влагу, чтобы оно со временем не деформировалось в готовом напольном покрытии. С другой – технологии различаются.

На большинстве производств используется так называемая паровая сушка – обработка массива горячим воздухом и высокой температурой. При этом термообработка подразумевает нагрев без дополнительного нагнетания кислорода и последующее естественное охлаждение. При сушке дерево сохраняет свой исходный внешний вид, но становится более легким, стабильным и менее гибким. При термообработке – более темным и плотным, что позволяет снизить вероятность последующей деформации на 10%.

Распиловка

Распиловка состоит из 2 стадий:

- торцевания,

- распила в размер.

При торцевании удаляются неровные, растрескавшиеся при сушке концы заготовки. Эта стадия всегда сопровождается строгим контролем – крайне важно, чтобы на концах итоговой заготовки, которая пойдет в раскрой, не оставалось трещин.

Распил в размер подразумевает получение из исходного бруса серии тонких ламелей с заданной толщиной, шириной и длиной. Толщина в большинстве случаев одинакова – порядка 5 мм, а вот длина зависит от того, какой вид паркетной доски будет производиться далее.

- Для выпуска «цельной» (с одной полосой на поверхности) заготовка распускается по всей длине.

- Для производства 2-полосных ламелей она ограничивается в пределах 70-140 см.

- Для 3-полосных – 20-50 см.

Для центрального слоя используется заготовка из хвойных пород. Она распускается на стандартные рейки высотой 8 или 10 мм в зависимости от требуемой толщины готового паркета.

Для последнего, нижнего – готовится пиленый шпон толщиной 2 или 8 мм.

Сортировка

Готовые ламели сортируются в соответствии с полученным рисунком. Именно на этом этапе появляются те самые виды распила (селект, натур, рустик и так далее), о которых мы рассказывали в прошлом материале.

Сортировка может производиться по двум параметрам:

- По положению фрез/пил при роспуске бруса. Самый простой способ сортировки. К примеру, в этом случае просто считается, что все ламели, полученные радиальным распилом, относятся к виду «селект».

- По рисунку поверхности. Более точный и ответственный вариант. Здесь оценивается реальный рисунок, проявившийся на доске. На небольших предприятиях оценка может производиться «на глаз», на автоматизированных – с помощью отдельной машины в соответствии с примерами рисунков в программе.

Склейка

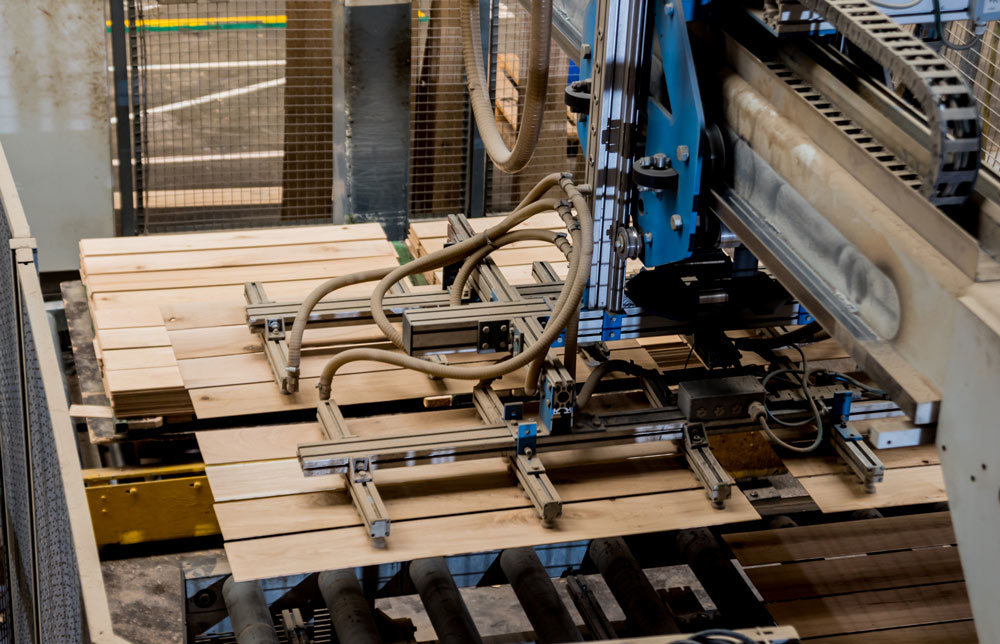

Полученные ранее слои склеиваются в единый «пирог». При производстве 2-3 полосного шпона сначала на автоматизированной линии склеиваются торцами верхние ламели (при изготовлении «цельной доски» этот этап, по понятным причинам, пропускается), а затем отправляются на склейку слоев.

С конвейера склейки доски попадают в пресс, где для большей прочности тщательно спрессовываются и прогреваются.

Финальная операция при склейке – шлифовка поверхности. В отдельных случаях, если это допустимо дизайном и видом паркета, также производится шпатлевка сучков.

Предварительная обработка поверхности

Применяется несколько способов и их сочетаний:

- Шлифовка – обязательная процедура перед нанесением декоративно-защитного покрытия.

- Снятие фасок – фаски помогут нивелировать естественное изменение толщины при перепадах влажности после укладки. На паркете без фасок могут появляться микроступеньки, напоминающие темные щели.

- Браширование – удаление мягких волокон металлической щеткой. Оно проявляет фактуру дерева и делает ее более объемной и красивой.

Нанесение покрытия

В качестве покрытия может использоваться лак или масло с твердым воском (оно же hard wax oil).

Лак наносится в 5 слоев. Первый, грунтовочный. Затем, не дожидаясь окончательного высыхания, чтобы сцепление между древесиной и слоями было максимальным, второй. После того, как он высохнет – 3, 4 и 5 с полной промежуточной сушкой. Для ускорения сушки используется ультрафиолетовая лампа.

Маслом (а точнее, смесью масла и воска) ламели покрываются аналогичным образом – в 5 слоев с 3 грунтовочными и 2 финишными. Финишные слои также сушатся с помощью УФ. Масло, в отличие от лака, имеет натуральный состав, что особенно ценят любители экологически чистой продукции.

Фрезеровка соединения

Независимо от вида соединения, будь то классический шип-паз или одна из современных бесклеевых систем с наклоном и защелкиванием паркетной доски, технология производства одна. Доски поочередно подаются на автоматизированную линию, где обрабатываются сразу с обоих торцов. Для обработки по бокам конвейера располагаются валы с серией фрез, которые делают выборку требуемого профиля за один проход.

Некоторые производители дополнительно «запечатывают» торец, пропитывая его жидким воском – так паркет не будет разбухать и деформироваться даже при попадании воды в щели.

Финальный этап – упаковка

Готовая продукция упаковывается в пачки и отправляется на склад для дальнейшей продажи.