Камерная сушка – один из самых распространенных методов обработки пиломатериала, который в дальнейшем будет использоваться для строительства или столярных работ. Этот подготовительный этап крайне важен, так как правильная обработка существенно снижает вероятность возникновения в дальнейшем ряда проблем, например, растрескивания материалов или их деформации при высыхании (появления «винта» на досках), размножения грибков и последующего гниения. Кроме того, правильно высушенная древесина обладает более высокой прочностью и стойкостью к механическим нагрузкам.

Особенности

Это далеко не единственный метод удаления ненужной влаги из пор деревянных заготовок, но один из наиболее эффективных, поскольку он позволяет:

- Получить древесину с предельно низкими показателями влажности.

- Четко контролировать процесс за счет использования автоматизированных систем управления.

- За счет электронного контроля получать пиломатериалы различного уровня влажности в зависимости от нужд заказчиков, чего можно добиться не каждым методом

- Производить сушку в щадящем режиме, сведя к минимуму риск сильного растрескивания и деформации материала. Этот момент особенно важен, если предприятие работает с заготовками из дерева пород, изначально склонных к растрескиванию.

- Обеспечить независимость результата от внешних воздействий, как, например, при атмосферной сушке.

- Существенно сократить общее время обработки.

Все это достигается не только применением электронных средств управления и контроля, но и стандартизацией, позволяющей производить обработку в промышленных масштабах и гарантировать стабильность результатов.

В России основными регламентами выступают:

- ГОСТ 19773-84: Пиломатериалы хвойных пород. Режимы сушки в противоточных камерах непрерывного действия.

- ГОСТ 18867-84: Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия.

А также книга «Руководящие технические материалы по технологии камерной сушки древесины», выпущенной «Всесоюзным научно-производственным объединением лесопильной промышленности «СОЮЗНАУЧДРЕВПРОМ».

Техпроцесс вкратце

Если не вдаваться в подробности технология камерной сушки пиломатериалов состоит из следующей серии этапов:

- Первичная влаготермообработка.

- Сушка.

- Промежуточная влаготермообработка.

- Конечная влаготермообработка.

- Подсушка.

- Кондиционирование.

Все эти этапы проходят в специализированном агрегате – сушильной камере.

Камеры бывают нескольких видов.

По типу циркуляции:

- С естественной. Нагретый воздух или пар перемещается через пиломатериалы естественным образом за счет разницы температур,

- С искусственной. С помощью вентиляторов.

По режиму работы:

- Периодического действия. Материал загружается и выгружается с одного конца камеры. Между загрузками камера остывает.

- Непрерывного. Дерево подается сквозь камеру от «сырого» конца к «сухому». Температура на линии постепенно растет, влажность уменьшается.

Камер на предприятии может быть несколько, а располагать их допускается в цехах или на открытом воздухе. Однако просто поместить дерево внутрь и получить готовые сухие заготовки невозможно. Даже несмотря на частичную автоматизацию, на практике процесс имеет достаточно большое количество нюансов. К примеру, это режим сушки, определяющий параметры температуры и влажности воздуха внутри камеры.

Режимы подразделяются на:

- мягкие,

- нормальные,

- форсированные,

- высокотемпературные.

Сушка и режимы подробнее

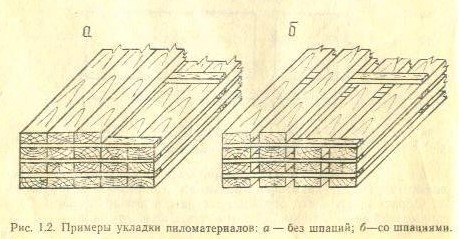

Самый первый этап сушки – всегда штабелирование пиломатериалов. От его правильности напрямую зависит сохранение правильной геометрии и равномерность сушки. Для достижения идеального результата в штабеле должны располагаться заготовки одной толщины и одной породы дерева. Для удобства отправки в камеру и последующего извлечения штабеля формируются на тележке, перемещающейся по рельсам.

Первичная влаготермообработка производится сразу после размещения штабелей внутри камеры. Для этого закрываются каналы притока и вентиляции, а дерево обрабатывается паром из увлажнительных труб. После этого запускается режим сушки: активируется принудительный нагрев и обдув.

В режимах мягкой и нормальной сушки выделяется 3 ступени. Переход ко второй ступени осуществляется при достижении 30% влажности материала, к третьей – 20%. При этом производится постепенное снижение влажности в самой камере и повышение температуры, однако ни на одной из стадий она не должна превышать 100°С.

Высокотемпературная сушка состоит всего из 2 ступеней. Переход между ними осуществляется при влажности дерева 20%.

Категории качества сушки

Готовые доски камерной сушки делятся на 4 категории в зависимости от конечной влажности и использованных температур.

- I категория. Влажность материала – 6-8%. При обработке не использовались температуры выше 60-70°С. Такие заготовки сразу подходят для обработки и использовании в ответственных конструкциях или изделиях, требующих высокой точности.

- II категория. 6-10% и до 75-85° соответственно. Допустимо снижение прочности на ударный изгиб и скалывание не более чем на 5%. Изделия готовы к использованию в строительстве и деревообработке.

- III категория. Сушка «среднего качества» – влажность 8-15%. Материалы могут использоваться в столярном деле и для производства менее ответственных конструкций, например, ящиков.

- 0 категория. Влажность 16-22%. Пригодна для транспортировки по стране или экспорта.